技术专题

冠能固控盾构泥浆离心分离系统

河北冠能石油机械制造有限公司近年来针对地铁、隧道、桥梁、开槽连续墙等施工产生的建筑废弃泥浆特研发出建筑废弃泥浆处理设备。 主要设备有离心分离装置、化学处理装置,均可实现自动化运转,节能、减排、高效、环保,为广大用户解决了施工环保问题,降低了施工难度。

泥浆离心分离系统自动控制介绍:

1、转速、差转速、差转速检测

转鼓转速、辅机转速、差转速通过PLC实时监测并在HMI上实时显示;差转速=(转鼓转速-辅电机输入转速)/差速器差速比。

2、在每次运行完成之后,需要运行自动清洗管路。

在HMI上设置了选择按钮“停机冲洗”和“停机不冲洗”用户可以根据实际情况选择;停机冲洗流程为:先停供液泵30S后,开启冲洗阀(电动),10分钟后关闭冲洗阀(电动),20秒然后停主电机,30秒后停辅电机。

3、振动监测

在离心机本体上安装了振动开关,当振动大于7.1mm/s报警,当振动大于10mm/s则启动停机保护程序。

4、主轴轴承温度

转鼓两端主轴承安装热电偶测量温度,温度到达85度报警,95启动停机保护程序。

5、主轴承润滑油流量、液位监测

离心机润滑站上装有流量计及液位开关;监测润滑油的流量,当液位低时启动停机保护程序。

6、进料流量计

在离心机进料端安装进料流量计实时监测离心机的进料流量。

7、进料泵需要变频

进料泵是变频控制的泥浆泵,转速决定流量,可以调节电机转速来控制流量。

8、安全性

8.1主轴承温度保护:主轴承安装热电偶测量温度,温度到达85度报警,95启动停机保护程序。 8.2振动保护:本体上安装了振动开关,当振动大于7.1mm/s报警,当振动大于10mm/s则启动停机保护程序。 8.3转矩过载保护:当电机的转矩大于90%时自动调低进料泵的流量,电机的转矩大于110%时启动停机保护程序。 8.4润滑油液位保护:当液位低时离心机启动停机保护程序。 8.5启动联锁保护:PLC程序中设有启动和停止联锁保护程序,启动是只能先启动辅机,然后启动主机,再启动进料泵;停机是只能先停止进料泵,然后停止主机,再停止辅机。 8.6电机温度保护:当电机温度高于设定报警值时HMI上显示报警,当电机温度高于设定停机值时启动停机保护程序。

9、堵料时有自动停止设计

堵料时,会使电流和扭矩过载,此时,PLC和变频器会启动自动停止保护功能。

冠能固控油泥处理系统

河北冠能石油机械制造有限公司近期与美国知名环保服务公司合作开发了一套废弃油泥处理设备,目前已经进入试验阶段,效果显著。目前我方已经与该美国环保服务商达成战略合作意向,我方提供专业化的废弃油泥处理设备,对方用我方设备在中国市场做油泥处理方面的业务工程。对方主要是面向油田废弃油泥、炼油厂废弃油泥、采油厂污染地面土壤等工程进行环保处理服务。

冠能固控油泥处理系统主要组成部分:

1、油泥预混合加热、搅拌、保温、调质装置。 2、筛分粗过滤中转装置。 3、一级油泥精细处理装置。 4、第二级油泥处理装置,加药装置。 5、油水泥三相分离装置,加药装置。 6、油水泥三项分离二级过滤装置,备用精细处理装置。 7、水处理气浮装置。 8、油、水、泥储存中转装置。

油泥处理系统处理工艺流程:

1、油泥进入预混合加热调质装置进行加热乳化稀释处理。 2、乳化稀释之后的油泥经过输送泵进入筛分过滤装置进行粗过滤去除大颗粒处理,液体进入底部储存罐收集。 3、筛分储存罐的油泥液体输送至一级精细处理设备进行一级固液分离处理。 4、分离之后的液体经过加药调质进入二级精细固液分离处理。 5、处理之后干净油液经过加药进入三项分离装置进行油水泥三相分离处理。 6、油液进行回收处理,水经过气浮装置进行净化外排。 7、所有排出的固体进行集中收集,然后进行后工序无害化处理。

冠能固控洗罐系统

河北冠能石油机械制造有限公司作为泥浆处理设备制造商,近期研发的泥浆罐洗罐系统投放市场使用了接近2年的时间,得到了使用客户高度评价,其清洗系统的轻装便捷性、节省人工和时效性、清洗洁净度都均有比较突出的表现。在现场的使用过程中高效的清洗多个泥浆罐可代替平时3个班组的轮流清洗工作,节省人工和效率,节省能耗。

冠能固控GNTC-30B 自动化洗罐系统是用于连续性清洗泥 浆罐,油罐,化学品罐的闭环系统。 洗罐系统给安装在泥浆罐上的高压冲洗机供给清水,组合泵把污水抽回洗罐系统进行过滤和分离,干净的清水输送回高压冲洗机继续循 环使用。利用冠能公司的洗罐系统,可以有效减小水的消耗量,降低人力成本。 GNTC-30B 自动化洗罐系统的污水处理量可以达到30 m³/h。

GNTC-30B 主要技术参数 :

1、清水储存体积: 7.5 m³

2、污水处理量: 30 m³/h

3、系统尺寸: 3499x2758x3207mm

4、系统重量: 6500 KG

5、总功率: 26.5 Kw

6、泵数量: 1台砂泵; 1台真空泵,1台气动隔膜泵

7、系统包含必要的电机和电控,中国防爆标准,可应用 于 I 区防爆。

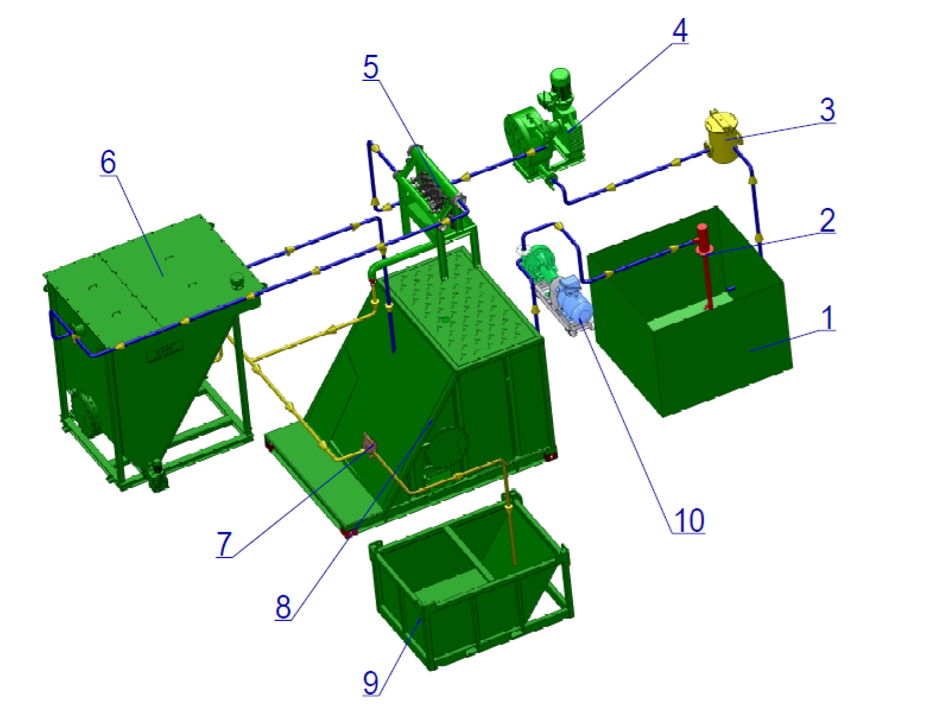

GNTC-30B 工作流程如下图:

1) 砂泵(10) 从缓冲罐(8) 中抽取清水,供给高压洗 罐设备(2) 用于清洗泥浆罐(1). 2) 真空泵(4) 从泥浆罐 (1) 中抽取废水。在泥浆罐 (1) 和真空泵(4) 之间,安装过滤器(3)。用于过 滤分离粗颗粒,对系统中的泵和除泥器进行保护, 减少磨损。 3) 真空泵(4) 把污水泵到除泥器 (5), 用于分离细 颗粒。 4) 除泥器(5)分离后的细颗粒通过隔膜泵(7)泵入 岩屑盒(9) 中 5) 从除泥器(5) 溢流出的清水,会进入斜板沉降(6), 进一步去除沉淀固体。 6) 从斜板沉降(6)分离出的清水,溢流进入缓冲罐 (8) 7) 隔膜泵(7) 把斜板沉降(6) 分离出的含大颗粒的淤 泥输送到岩屑盒(9)

冠能固控泥浆不落地系统

河北冠能石油机械制造有限公司是专业制造钻井泥浆固相控制设备的生产商,主要有泥浆固控设备、泥浆不落地处理设备、油泥处理设备等。设备克单独匹配运行,也可以集成为撬装模块化的组合型处理系统。其中钻井泥浆不落地系统是冠能固控在2012年投入研发,2013年投放市场的专业化油田废弃物处理设备。目前销量已经突破100台/套,得到了广大业主的充分肯定与好评。博得了多个油田服务单位的青睐,并确定了战略合作意向。

冠能固控泥浆不落地系统介绍:

1、不落地系统组成部分:

钻屑甩干机GNCD930D,1台(岩屑甩干),离心机GNLW553C-VFD,1台(甩干机排出液体净化),螺杆泵2台(1台离心机供液同时供应泥浆枪泥浆,1台输送干净泥浆同时冲洗甩干机和进行离心机二次循环处理供液)、无轴螺旋输送机5条(3条输送固控系统外排岩屑,1条给甩干机供料,1条甩干机排渣),搅拌器2台(1台1#仓泥浆搅拌,1台2号仓泥浆搅拌),泥浆枪1台(甩干机排液仓清罐,螺杆泵供液),泥浆罐1具。岩屑箱2个(1个收集甩干机排出干渣,1台收集离心机外排干渣)。

2、不落地系统处理流程:

1)钻机固控系统的振动筛、除泥除砂器、离心机排除的岩屑经由3条依次相连的无轴螺旋输送机将岩屑收集输送至甩干机进料的斜螺旋输送机内。 2)岩屑经斜螺旋送入甩干机内进行固液分离甩干处理,液体排入离心机下2#甩干机排液仓,固体经过出料口螺旋输送至岩屑箱收集。 3)2#甩干机排液仓内的待处理泥浆经螺杆泵输送至离心机进液管口进入离心机做进一步泥浆净化处理。 4)经过离心机处理后的清洁泥浆排入下方1#离心机排液仓左隔仓,干净泥浆越过隔板进入右隔仓,然后经由螺杆泵外输。干渣泥饼排入下方岩屑箱内储存。

3、系统电控布置说明:

1)固控系统下方3条接料螺旋集中在一个电控箱控制,设置备用接触器1套,电控箱至螺旋电缆配齐。 2)甩干机上料螺旋与出渣螺旋在一个电控箱集中控制,设置备用接触器1套,电控箱至螺旋电缆配齐。 3)甩干机电控箱控制甩干机与离心机供液螺杆泵,设置备用接触器1套,电控箱至设备电缆配齐。 4)2台搅拌器分别单独电控箱控制。电控箱至设备电缆配齐。 5)离心机电控箱控制离心机与外输送螺杆泵或二次循环,设置备用接触器1套,电控箱至设备电缆配齐。

冠能油泥处理系统

河北冠能石油机械制造有限公司自2014年开始成功研发成功含油污泥处理系统之后,目前已经与全球近16家企业合作成功,已销售2~20立方/每小时的含油污泥处理系统近30台/套。其中有国内央企已经成功合作了5套大型油泥处理系统,服务于国内与国外多个含油污泥高污染场所。在施工作业中产品性能稳定、运行经济性好、易操作维护等特点得到用户好评。

冠能含油污泥处理系统适应领域:

1)原油罐清罐施工产生的废弃罐底油泥、油砂、含油污水等; 2)炼油厂的废弃油池产生的油泥、油砂等; 3)石油天然气钻井产生的废弃油基钻井液、现场落地油泥、油砂等;

上述提到的油泥油砂指的是油、水和固体的混合物。为了对油泥进行处理并且对油和水进行回收,就必须将油、水和固体进行分离处理。同时,如何以更低的成本处置固体,并且尽可能多的回收油非常重要。冠能油泥处理系统是通过加入油泥处理化学品对油泥进行热洗后进行固液分离成油,水,固等产物,并分别进行处理、回收、无污染排放等。

冠能含油污泥处理系统工艺流程:

1、废弃含油污泥通过污泥真空泵输送至加热预混合装置。 2、在加热预混合装置中加入化学药剂进行稀释、乳化等调制。 3、调制后的油泥经渣浆泵输送至冠能筛分装置进行粗过滤处理。液体进入后工序精细分离处理,固体进行后工序的无害化处理。 4、筛分处理之后的油泥经过加热调制之后再进入超高速分离设备进行精细化分离处理。 5、分离之后的液体在进入三项分离装置,进行油、水、泥三项分离处理;固体进入后工序无害化处理。 6、三相分离结束之后油和水分别储存,固体继续进行加热调制,然后分离处理。

特别说明:含油污泥是通过冠能机械分离设备,需要配合合适的化学剂和加热处理。不同物料和不同化学剂获得实际处理量和处理效果会有差异。在使用药剂量上与设备的处理能力上会存在偏差。