技术专题

废弃泥浆处理系统

我们在顶管,定向钻或者盾构打桩等非开挖工程中,都会用到大量的泥浆,这种泥浆在工程中起到润滑,支撑,护壁等关键性作用,这些泥浆在制作过程中会加入膨润土等化学物质,用以增加泥浆的性能。但是这些加入化学物质的泥浆在工程完工后,如果不进行集中处理会给环境造成很大的伤害。在人们对环保意识要求越来越高的今天,这些泥浆必须要经过严格的处理,在处理泥浆时有两个重要的问题。第一个是泥浆的运输问题,这种泥水混合物非常不方便运输。第二个就是固液分离的问题,要把泥浆中的固体物质完全分离开,让液体恢复到清水的状态,可以循环使用或者直接排放掉。要想达到这种处理效果,目前一般会通过离心机来实现。

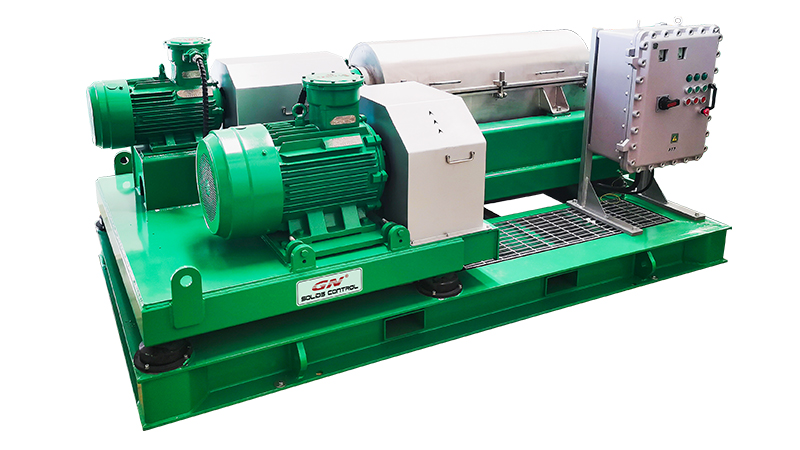

河北冠能固控公司经过多年的固控行业经验,研发出一整套废浆处理系统,广泛用用于国内外市场,在处理效果上得到了客户的广泛认可,河北冠能废浆处理系统,在废弃泥浆处理上,可以通过卧螺离心机来实现固液分离,通常可以分为纯机械式分离,和机械加化学加药絮凝剂分离处理。依据泥浆的处理目的,有如下两种情况:

1.机械分离实现循环重复使用:此类处理方式适用于大孔径长距离施工过程中经过常规的泥水分离设备多循环后,会有大量的细小颗粒任然残留在泥浆中,此时的泥浆比重大,携带能力差,性能衰减厉害,主要原因是泥浆中残留的5-20 微米的颗粒太多。目前最有效的方式就是采用离心机进行精细分离,离心机在不加化学药剂的情况下可以将 5 微米以上的颗粒提取出来,将泥浆恢复成原浆状态。

2.机械和化学加药处理满足清水排放:此类处理方式是把泥浆处理成清水。在施工完成以后残留的大量泥浆需要处理掉,排到下水道容易堵,外运拉走费用有很高,并且随着国内环保的越来越严,甲方要求必须将泥浆外运或者处理干净,这时候就可以采用冠能废浆处理系统可以将泥浆处理成清水直接排放到下水道,分离后的固体可以到达渣土车外运不滴水的状态,真正实现了现场泥浆零排放的标准。此套系统一共包含 5 个模块:泥浆搅拌浓缩模块,加药系统模块,离心机分离模块,输送模块,电器控制系统模块。

河北冠能固控公司,多年来一直专注于固控设备的研发和制造,冠能公司有着多年的固控设备制造经验,公司产品在国内外知名企业均有应用,并得到了客户的一致认可。同时,我们专业为客户提供各种固控系统的处理和解决方案。

钻井液离心机在固控系统中的作用

在冠能钻井固控系统中冠能钻井液离心机属于至关重要的设备,是固控系统中的核心设备,用于清除钻井液当中的有害的固相,分离粒度范围在2—7μm,冠能钻井液离心机根据转速不同在固控系统配套中又分为两种,一种是中速离心机转速在1800r/min,可以相应的产生815G的离心力,处理量可以达到60m3/h左右,可以分离有害固相在5—7μm之间。

另一种配套固控系统的离心机为高速离心机,高速离心机最高可达到3063G的离心力用于分离有害固相,冠能高速钻井液离心机转速可以达到3900r/min,可以用于分离钻井液中2—5μm的有害固相,并且冠能高速钻井液还可以实现变频处理,可以根据不同钻井液的性能不同进行调节离心机的转速来更好还原控制钻井液的性能,是钻深井和水平井等需要特殊工艺要求的理想的固控净化设备。

由于冠能钻井液离心机优越的处理效果,使得冠能钻井液离心机在固控系统中起到越来越重要的作用,许多固控系统中配备了两台中速冠能钻井液离心机并联在一起,用以做到一备一用或在处理量大时增大钻井液的处理量 。在钻井中还有时对钻井液性能要求比较高的特殊钻井,也可以采用冠能中速钻井液离心机和高速钻井液离心机串联的方式,经过中速离心机处理后的钻井液再经过高速离心机处理再进入循环系统中重复使用,这时的钻井液中的有害固相得到了更好的净化,对提高后续设备的使用寿命、节约泥浆材料用量,提高钻速等方面具有更好的作用。

振动筛的应用

振动筛的工作原理主要是两工作电机同步反向旋转,使激振器产生激振力,从而使筛箱带动筛网做纵向运动,使其筛网上的物体受到激振力而周期性向前抛出一个射程,这时候泥浆和小颗粒会透过筛网漏到下面的储浆罐内,大的固体颗粒便会排到振动筛外面的泥浆坑里面,从而达到固液筛分的作用,因其出色的固液分离功能使得钻井液振动筛在石油钻井领域的应用不断进步,以及节约成本和环境保护要求的不断提高,冠能振动筛随着石油钻井行业的发展得到了广泛的应用和推广。冠能振动筛也非常的广泛应用到了包括石油天然气钻井行业,煤层气钻井,HDD非开挖行业,打桩盾构连续墙行业,和地热能和地热井等相关行业,冠能振动筛为不同行业提供了优秀的设备和解决方案。

钻井液又叫钻井泥浆,在石油钻井中起到很重要的作用,在钻井过程中可以有效的控制地下压力和岩屑去除,同时又减少了钻头和井眼之间的摩擦。钻机在钻井过程中,随着岩屑的不断增加会导致钻井液的粘度、密度和重力会发生较大的变化,不能满足正常的钻井要求,严重的可能导致井涌和井喷等严重事故。钻井液中由于钻屑直径的大小不一,一般需要采用多步骤来进行固液分离。需要用到振动筛、除砂器、除泥器、卧螺离心机等设备进行多级分离,处理后的保证钻井液的泥浆的作用。在一般固控系统中振动筛作为第一级钻井液分离设备,用于筛分出较大尺寸的岩屑,钻屑直径一般大于100μm,经过冠能振动筛一级筛分后的泥浆再通过后续的多级处理就可以达到恢复泥浆特性的要求,从而起到节能环保的作用。

螺旋输送机

螺旋输送机的发展,分为有轴螺旋输送机和无轴螺旋输送机两种型式的发展过程 。有轴螺旋输送机由螺杆,U型料槽,盖板,进、出料口和驱动装置组成,一般还有水平式,倾斜式和垂直式三种;而无轴旋输送机则采用螺杆改为无轴螺旋,并在U型槽内装置有可换衬体,结构简单,物料由进料口输入经螺旋推动后由出料口输出,整个传输过程可在一个密封的槽中进行。一般来讲,我们平常所指的螺旋输送机都指有轴型式的螺旋输送机。

螺旋输送机,主要对于各种粉状,颗粒状和小块状的松散物料进行水平输送或者垂直提升,螺旋输送机不适宜输送粘度大,易变质和高温等物料。

河北冠能公司是一家有着多年固控和分离输送行业经验的生产制造企业吗,冠能公司自主研发的螺旋输送机,为海洋钻井和陆地钻井装置提供一种有效的,低成本的钻屑输送系统,冠能螺旋输送机的加工要求最高的安全标准,其U型槽上需加盖防护栏或护罩以防异物进入槽内,并且有框架对输送器进行保护,和支撑,提高了整体设备的刚性,并提高了工作人员的操作安全性。冠能螺旋输送机的设计长度为12英尺每节,这种设计使螺旋输送器可以作为一种标准的易损件进行更换。

河北冠能螺旋输送机相比于市场上其他品牌的输送机有几大优势:

1.螺旋叶片采用耐磨加厚锰钢制作,依据客户选配要求,还可以喷涂耐磨涂层延长使用寿命。 2.螺旋壳体外带加强外框骨架,输送机整体刚性好,可以水平或者倾斜安装。 3.螺旋输送机轴承座部件采用铝模铸造而成,做工精细,性能稳定。 4.轴承采用国际知名品牌 NSK 或 FAG,运行稳定,使用寿命长。 5.螺旋输送机采用上盖板或钢格栅快速切换或可同时使用的设计方向使用客户选择使用, 钢格栅采用快速翻转开合形式,便于观察和维修。 6.中间联接件采用小阻力中间轴承体使产品在作业过程中顺畅、均匀、快速上料。

钻井过程中废弃泥浆不落地处理

废弃泥浆是石油天然气工业的主要污染源之一,为防止钻井废弃泥浆对环境造成污染,必须对其进行处理。根据处理和排放情况的不同,国内外对废弃泥浆有多种处理方法,固化处理是当前采用较多的方法之一,特别适宜那些不宜土地耕作处理的废弃泥浆。

一、钻井废弃泥浆固化固化处理就是向防渗废弃泥浆土池中投入适量配比的固化剂,按照一定的技术要求进行 均匀搅拌, 通过一定时间的物理和化学变化,使其中的有害成分发生转化、封闭、固定作用,转变成为一种无污染的固体。

泥浆固化计算方式:固井混浆和除砂器、除泥器、离心机排出的废泥浆、沉砂罐排出的沉砂经过固液分离后的固相总和。

二、MTC 技术泥浆转化为水泥浆,简称为MTC(Mud To Cement)技术,是前沿的固井技术。矿渣MTC 是指在泥浆中加入水淬高炉矿渣以及激活剂、分散剂 等处理剂,将泥浆转化为水泥浆,该技术减少了废弃泥浆的处理成本,同时也减少了固井所需费用。

三、化学强化固液分离化学强化固液分离工艺先对钻井废弃泥浆进行化学脱稳、絮凝处理,强化机械固液分离能力,并在化学脱稳、絮凝处理中把废弃泥浆中的有害成分转化为危害性小或无害的物质或减少其淋滤浸出率。然后将已脱稳、絮凝的废弃泥浆泵入涡轮式钻井液离心机,钻井液离心机中旋转的旋流和转筒旋转产生的搅动共同产生一个综合性的动力效应,对离心机内的半静态沉降产生强烈的作用效果,实现固液分离,使絮体颗粒间的游离水和部分分子间水离心分离出来。固液分离后,污染物(渣泥)得到减量,体积大大减少,无害化处理费用成倍降低。

四、海上钻井废弃泥浆的处理(1)水基泥浆的处理 (2)油基泥浆的处理

泥浆不落地处理工艺流程(1)收集单元。钻井废弃泥浆经固控设备进入螺旋输送机,同时加入水进行稀释混合。 (2)固液分离单元。为了降低泥饼的含水率及污染物质,因此添加处理药剂和多次的搅拌洗涤是不可缺少的。 (3)废水处理单元。经过离心分离出来的水悬浮物含量较高,通过气浮沉淀、过滤系统,去除水中含有的悬浮物,降低废水中的有机物含量,然后进入反渗透系统进行浓缩处理。