技术专题

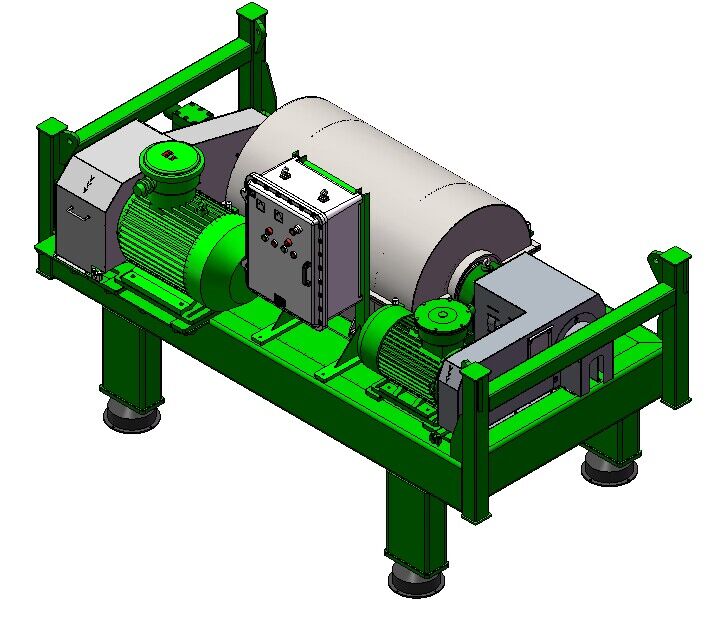

三相卧螺离心机简介

三相卧式螺旋卸料离心机它是结合我厂十余年分离领域实践经验而研制的先进机型,可以满足24小时不间断连续平稳运行。它主要由驱动装置、差速器、螺旋、转鼓、机罩、机座、 控制系统组成。需要满足固体与液体不向溶,两种液体比重不同,且固 体比重大于液体比重。与两相卧螺离心机相比,主要不同点是可以将两相液体进行分离。

三相卧螺沉降离心机典型应用领域 处理炼油厂、油池,钻井中含油的污泥 回收动物/动物脂肪和油 植物油和橄榄油分离 生产用于分离小麦淀粉和面筋的淀粉

三相卧螺离心机的特点:- 行星齿轮差速器传递扭矩大体积小,运行 稳定,维护方便。 2. 差速器速比可以依据不同物料进行选配。

- 轴承润滑系统 1.小机型选用脂润滑,可配套自动注脂润滑系统。 2. 大机型采用稀油循环油站润滑系统,可以满足 重载荷,高转速运行。稀油循环润滑对轴承的清洗 及冷却作用效果明显,大大提高轴承使用寿命。

- SKF高端品牌轴承 1. 稳定性好,使用寿命长。 2. 客户寻找替换易损件方便。

- 不锈钢变频控制柜 1.耐腐蚀性好,使用寿命长。 2. IP55以上防护等级可以满足户外使用。 3.依据需求可以制作正压防爆控制柜。

- 知名品牌电气原件 1.变频器选用安川、ABB或西门子系列。 2. PLC和触摸屏选用西门子或其他知名品牌。 3.断路器等主要电气原件选用施耐德等知名 品牌。 4.采用共直流母线能量反馈制动,达到节能的目的自动化智能化 1. 依据需求可以实现恒扭矩控制系统。 2.完善的整机监测和报警系统,可以满足轴承温升保 护,振动监测和保护,过载保护等。 3. 可以控制和显示转速,差转速。可以监测主机电流 、辅机电流。 4. 可以依据客户要求配套自动冲洗和自动加药控制。离心机转鼓加工 离心浇铸转鼓由高精度数控车床精加工制作 ,保证转鼓内外以及两端轴承位的同心度。轴承座加工 制作加工轴承座的专用加工工装,保证在数 控加工中心一次安装即可完成轴承座底面、 轴承座孔、轴承座端面的加工,严格保证轴 承座底面与轴承座孔的平行度、以及轴承座 孔与轴承座端面的垂直精度。螺旋推料器加工 制作加工螺旋推料器的专用加工工装,保证在 数控加工中心一次安装即可完成螺旋推料器两 端轴孔加工,严格保证螺旋推料器回转同心精 度。

钻井液中的有害固相有哪些影响

在石油钻井过程中钻井液是固控系统的血液,钻井液性能及净化程度直接影响着钻井速度、钻井质量以及减少事故的发生。那么钻井液中的有害固相会对钻井产生哪些影响呢,今天我们就来了解下。

1、钻井液固相含量高,钻井液携带钻屑的能力就会减弱,较大颗粒钻屑无法及时排出孔外,造成钻头重复破碎岩屑,会加大钻具磨损,进而影响钻进效率。 2、钻井过程中,钻井液的失水量与固相颗粒含量会影响钻井液在井壁形成泥饼的质量。。有害固相含量过高,泥浆失水量增大,导致地层吸水水化膨胀,井壁失稳,诱发井内事故。 3、有害固相含量增大,对循环系统的机械磨损也就会增大,也会加速泥浆泵缸套、活塞的磨损,从而增加钻具维修时间从而导致钻井效率的降低。固相含量过高,还会导致钻杆内壁结垢现象,影响内管的打捞并被迫提钻处理结垢钻杆而中断正常工作程序,钻探效率也会降低。 4、在石油钻井过程中,由于有害钻屑不断进入泥浆中,如果不及时清除,会使泥浆的性能发生变化。当泥浆含砂量过大时,就会变成失效泥浆,需要更换新的钻井泥浆。

钻井泥浆大部分是属于碱性的,不能随便向外界进行排放,会造成土壤碱化,影响植被再生,破坏环境,在环保要求越来越严苛的现在,泥浆的净化回收就显得更为重要。冠能泥浆固控系统能够有效解决钻井泥浆中的有害固相,提高钻井速度并为客户节约钻井成本。

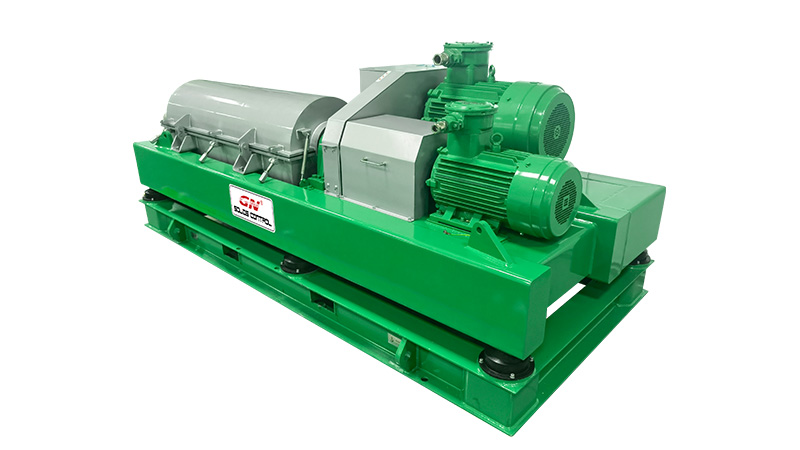

离心式除砂除泥一体机

离心式除砂除泥一体机是一种高效的固液分离设备,主要用于去除钻井液中的砂粒和泥质等固体颗粒。它是一种特殊设计的大转鼓离心机,该设备通过旋转件总成的转鼓和螺旋推料器等部件,将钻井液中的固体颗粒在离心力作用下分离出来,并通过出砂口和排泥口排出。离心式除砂除泥一体机具有分离粒度范围广、处理量大、结构紧凑、操作简便等优点。可以更高效的替代旋流式除砂除泥一体机,分离效率更高,回收钻井液质量更好。离心式除砂除泥一体机在石油钻井等领域具有广泛的应用前景,能够有效地提高钻井液固相控制质量和钻井效率,降低钻井成本。

离心式除砂除泥一体机技术参数 型号GNLW632AGNLW632A-VFD 驱动方式 工频 变频调速 转鼓直径 630 mm (24.8 Inch) 630 mm (24.8 Inch) 转鼓长度 1260 mm(49.6 Inch) 1260 mm(49.6 Inch) 最大转速(分离因素) 1800 rpm(1142G) 1800rpm(1142 G) 常规转速(分离因素) 1600rpm(902G) 0-1600rpm(902) 最大处理量 80 m3/h 80 m3/h 常规处理量 60 m3/h 60 m3/h 主电机功率 55 KW 55 KW 副电机功率 15 KW 15 KW 备注 •以上参数仅供参考,最终以技术协议为准 离心式除砂除泥一体机外形尺寸离心机处理飞灰泥浆

飞灰泥浆是指在垃圾焚烧发电厂烟气净化系统收集得到的残余物(简称“HW18”),其中包括重金属(汞、砷、铅等)、苯系物、二恶英等污染物,会造成环境污染,危害人体健康,必须对其进行无害化、减量化、资源利用化处理。

一、飞灰水洗固液分离工艺流程

飞灰水洗固液分离工艺流程共包括三级水洗,每级配备两台离心机。上一级一次分离后的渣相用作下级水洗(脱盐),除一级第二台水洗离心机分离的液相用于提取工业盐外,其余各级液相均回配至上一级作为稀释水使用,经过三次水洗分离后的渣相用于煅烧水泥(去除有害物质)。

飞灰的产量与垃圾种类、焚烧条件、焚烧炉型及烟气处理工艺有关,一般约占垃圾焚烧量的3%~5%左右。分析表明:垃圾焚烧飞灰并不是化学惰性物质,其中有含量较高的能被水浸出的Cd、Pb、Zn、Cr等多种有害重金属物质和盐类,若处理不当,将会造成重金属迁移,污染地下水、土壤及空气。

二、离心机

GNLW363型钻井液固相分离用离心机广泛应用于石油行业钻井液固控系统和钻井液废浆处理系统。利用离心分离原理对钻井液进行固液分离,去除泥浆中的岩屑等有害细小固相颗粒,或回收重晶石等贵重加重材料,节约泥浆成本。

GNLW363型离心机分为工频驱动和变频驱动。工频驱动的转鼓速度是固定的,只有通过更换传动皮带轮才能改变转速;变频驱动的离心机可以方便地实现大范围无级调速,并且能显示转速、工作电流等参数。

冠能化学加药装置

简单介绍冠能GNDU2000化学加药装置应用及设备特点:

冠能GNDU2000 系列20 尺箱式絮凝加药系统主要自动配置化学絮凝剂,用于辅助脱水 离心机分离水基钻井泥浆的细小颗粒,从而得到干净的水用于工业用途。或者用于油泥处理, 分离油水泥。

众所周知,常规的固控设备,如振动筛,除砂器,除泥器以及离心机最多能够分离2-5 微米的颗粒,对于再细小的颗粒,很难通过单纯的机械方法进行分离。但是随着钻井的不断 进行,超细颗粒越积越多,在泥浆循环系统中,最终对钻井造成很大的影响。钻井承包商不 得不不断稀释钻井液来达到钻井使用的目的。这就造成了更多水资源的浪费,并产生了更多 的钻井废弃物。

1.三槽一体(混合槽、调匀槽、储存槽)连续泡制,操作保养简易,人力成本低; 2.依实际需求可改为双槽式使用,使之更加经济合理; 3.机台具有按比例调配功能,可依实际需求任意调整泡制所需药液浓度; 4.本机台泡制浓度均匀适中,可减少因人工调配不当造成结粒现象发生,使得管路或泵阻塞, 增加不必要人员维修费用及药粉支出费用; 5.药、液混合器融合效果达到100%,独特的创新功能; 6.机台设计独具待机时间可自动间歇及停顿交叉搅拌功能,使泡制溶液融合均匀效果,永远保持在额定状态;

除了以上介绍的化学加药装置,我公司还生产全套的石油钻井固控系统,非开挖和煤层气钻机泥浆回收系统,打桩和盾构泥浆净化系统,钻井废弃物处理系统,工业环保采矿等固液分离系统。

欢迎客户来我司莅临考察。